Zamykane są fabryki, prognozy ograniczenia globalnej produkcji pojazdów spowodowane ciągłym niedoborem półprzewodników wciąż rosną. W styczniu 2022 analitycy prognozują, że w wyniku niedoboru zostanie wyprodukowanych o 1,5 mln mniej pojazdów; do kwietnia liczba ta stale będzie rosła do ponad 2,7 miliona sztuk, a do maja do ponad 4,1 miliona sztuk.

Należy dziś spojrzeć na rynek motoryzacji w inny sposób niż dotychczas. Utrzymywanie w dobrym stanie i posiadanie mało awaryjnych modeli samochodów może okazać się kluczowe w obliczu kryzysu półprzewodnikowego, który już dotknął fabryki samochodów. Blokada kanału Sueskiego przez kontenerowiec Evergiven pokazała nam jak ważne jest zapewnienie ciągłości dostaw i jaką rolę w motoryzacji odgrywa transport morski. Niedobór półprzewodników podkreślił nie tylko kruchość łańcucha dostaw motoryzacyjnych, ale także położył intensywne światło na zależność przemysłu samochodowego od dziesiątek komputerów umieszczanych w dzisiejszych pojazdach. Zwracamy też większą uwagę na recycling elektroniki z aut złomowanych w celu ponownego wykorzystania chipów i innych elementów elektronicznych wykonanych nierzadko z drogich metali.

Profesorowie wydziałów Inżynierii Motoryzacyjnej w Międzynarodowym Centrum Badań Motoryzacyjnych Uniwersytetu Clemson mówią - "Żadna inna branża nie przechodzi tak szybkich zmian technologicznych jak przemysł samochodowy" "Wynika to z potrzeby zajęcia się zbliżającymi się, coraz bardziej rygorystycznymi ograniczeniami emisji CO2 i kryteriami przepisów dotyczących emisji, przy jednoczesnym utrzymaniu bezprecedensowego tempa postępu w rozwoju automatyki elektroniki samochodowej oraz spełnieniu oczekiwań klientów w zakresie wydajności, komfortu i użyteczności. "

W nadchodzących latach nastąpią jeszcze większe zmiany, ponieważ coraz więcej producentów samochodów zobowiązuje się do stopniowego wycofywania swoich pojazdów napędzanych silnikami spalinowymi (ICE), aby osiągnąć globalne cele związane ze zmianami klimatu, zastępując je pojazdami elektrycznymi (EV), które ostatecznie będą zdolne do autonomicznego działania.

Ostatnia dekada rozwoju pojazdów ICE ilustruje szybki postęp, jaki poczynił, a także kierunek, w którym zmierza.

Kiedyś oprogramowanie było częścią samochodu. Teraz oprogramowanie określa wartość samochodu. Sukces samochodu zależy od jego oprogramowania znacznie bardziej niż od strony mechanicznej. Prawie wszystkie innowacje samochodowe producentów samochodów lub producentów oryginalnego sprzętu (OEM), jak nazywają je znawcy branży, są teraz powiązane z oprogramowaniem.

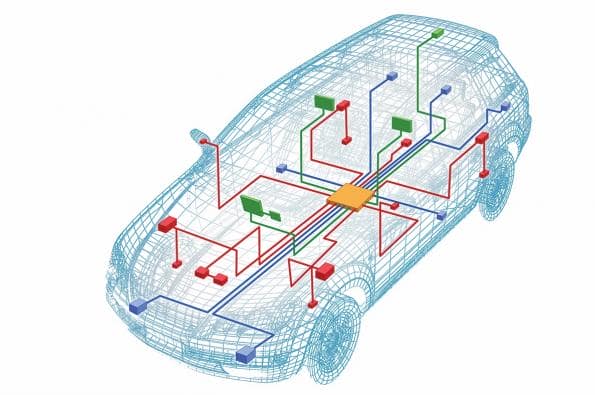

Dziesięć lat temu tylko samochody klasy premium zawierały średnio 100 elektronicznych jednostek sterujących (ECU) opartych na mikroprocesorach, rozmieszczonych w całej karoserii samochodu, wykonując 100 milionów linii kodu lub więcej. Obecnie wysokiej klasy samochody, takie jak Mercedes klasy S z zaawansowaną technologią, taką jak zaawansowane systemy wspomagania kierowcy , mogą zawierać nawet 150 sterowników lub więcej, podczas gdy pick-upy, takie jak Ford F-150, mają 150 milionów linii kodu. Nawet pojazdy z niższej półki szybko zbliżają się do 100 sterowników i 100 milionów linii kodu, ponieważ więcej funkcji, które kiedyś uważano za luksusowe opcje, takie jak adaptacyjny tempomat i automatyczne hamowanie awaryjne, stają się standardem.

Dodatkowe funkcje bezpieczeństwa, które są wymagane od 2010 r., Takie jak elektroniczna kontrola stabilności, kamery cofania i automatyczne połączenia alarmowe (eCall) w UE, a także bardziej rygorystyczne normy emisji, które pojazdy ICE mogą spełnić tylko przy użyciu jeszcze bardziej innowacyjnej elektroniki i oprogramowania, dodatkowo napędzają rozprzestrzenianie się zastosowań w pojazdach większej ilości sterowników i oprogramowania.

O tym jak wiele i jakie sterowniki umieszczano w autach z lat 90tych a w jaka elektronikę wyposaża się auta dzisiejsze jak również jak zmieniał się na przełomie lat sposób w jaki komputery w samochodzie z sobą się komunikują tworząc ostatecznie jedną wielką sieć informatyczną dowiesz się z osobnego artykułu pt "sieć CAN - samochodowa autostrada danych", który pojawił się jakiś czas temu w serwisie informacyjnym Elektro-bip.

Od 2017 r. około 40% kosztów nowego samochodu można przypisać systemom elektronicznym opartym na półprzewodnikach, co stanowi podwojenie kosztów od 2007 r. Szacuje się, że do 2030 r. suma ta zbliży się do 50%. Firmy prowadzące badania rynku motoryzacji przewidują ponadto, że każdy nowy samochód ma dziś półprzewodniki o wartości około 600 USD, składające się z maksymalnie 3000 chipów wszystkich typów.

Całkowita liczba sterowników i linii oprogramowania tylko wskazuje na skomplikowaną elektroniczną infrastrukturę i choreografię oprogramowania, którą można dziś znaleźć w pojazdach. Ciągle wymyślane są nowe funkcje bezpieczeństwa, komfortu, wydajności i rozrywki. Obserwując, jak radzą sobie razem, zaczyna pojawiać się niezwykła złożoność, która ma być niewidoczna z perspektywy kierowcy. Komercyjni potentaci skupiają swoją uwagę na oferowaniu nabywcom wielu opcji, co skutkuje mnogością wariantów dla każdej produkcji i modelu, a także przejściem od kierowców benzynowych i ludzkich do elektrycznych i sztucznie inteligentnych kierowców oraz setek milionów linii nowego kodu, który będzie musiał zostać napisany, sprawdzony, debugowany i zabezpieczony przed hakerami. Robią z samochodów superkomputery na kołach i zmuszają przemysł samochodowy do adaptacji. Ale czy to możliwe?

Więcej funkcji i warianty zwiększają złożoność

Dążenie w ciągu ostatnich dwóch dekad do zapewnienia większej liczby funkcji bezpieczeństwa i rozrywki przekształciło samochody ze zwykłego transportu w mobilne centra komputerowe. Zamiast szaf serwerowych i sieci informatycznych, komputery i wiązki przewodów przekazują dane w całym pojeździe i poza nim. A potem jest 10 milionów kodów linii, które uruchamiają się za każdym razem, gdy jedziesz autem do pracy.

Od 2020 r. "Volvo ma około 120 rodzajów sterowników, z których wybiera architekturę systemu obecną w każdym pojeździe Volvo. W sumie składają się one na 100 milionów linii kodu źródłowego. Ten kod źródłowy zawiera 10 milionów instrukcji warunkowych, a także 3 miliony funkcji, które są wywoływane w około 30 milionach miejsc w kodzie źródłowym.

To, ile i jakie rodzaje oprogramowania znajdują się w każdym sterowniku, różnią się znacznie, w zależności między innymi od możliwości obliczeniowych sterownika, funkcji, które sterownik kontroluje, wewnętrznych i zewnętrznych informacji i komunikacji wymaganych do przetworzenia oraz od tego, czy są one wyzwalane przez zdarzenie lub czas, wraz z obowiązkowymi wymogami bezpieczeństwa i innymi wymogami regulacyjnymi. W ciągu ostatniej dekady więcej oprogramowania sterowników zostało poświęcone zapewnieniu jakości operacyjnej, niezawodności, bezpieczeństwa i ochrony.

"Ciągle rośnie ilość oprogramowania stworzonego po to by wykrywać niewłaściwe zachowania zachowania co przedłada się za jakość i bezpieczeństwo " - mówi Nico Hartmann, wiceprezes ZF Software Solutions & Global Software Center w ZF Friedrichshafen AG, jednym z największych na świecie dostawców komponentów motoryzacyjnych. Tam, gdzie być może jedna trzecia oprogramowania sterownika była poświęcona zapewnieniu wysokiej jakości operacji dziesięć lat temu, obecnie jest to często ponad połowa lub więcej, szczególnie w systemach krytycznych dla bezpieczeństwa, stwierdza Hartmann.

To, które sterowniki i powiązane oprogramowanie trafią do Volvo, takiego jak jego luksusowy model SUV XC90, który ma około 110 komputerów, zależy od kilku czynników. Volvo, podobnie jak wszyscy producenci samochodów, ma warianty każdego modelu oferowane do sprzedaży skierowane do różnych segmentów rynku. Osoba kupująca dokładnie ten sam model Volvo w Szwecji może nie być identyczna z tą sprzedawaną w USA. Istnieją nie tylko regionalne systemy regulacyjne, które każdy samochód musi spełnić, ale każdy właściciel może wybierać spośród kilku opcjonalnych funkcji silnika, napędu, bezpieczeństwa lub innych funkcji, które oferuje Volvo. Niezależnie od wybranej konfiguracji standardowego, opcjonalnego i prawnie wymaganego wyposażenia, należy określić dokładną liczbę i typy sterowników, oprogramowania i powiązanej elektroniki, które mają być wbudowane w pojazd, które muszą być w stanie bezproblemowo ze sobą współpracować.

Zarządzanie wariantami pojazdów jest bardzo trudne dla producenta samochodów, ponieważ angażuje wszystkich. Na przykład istnieje naturalne napięcie między działem marketingu, który chce, aby wiele typów pojazdów posiadało niezliczone funkcje do zaoferowania różnym segmentom klientów, a działami projektowymi i inżynieryjnymi, które chciałyby, aby mniej wariantów pomogło utrzymać integrację systemów, testowanie, weryfikację i walidację. Każdy wzrost funkcjonalności oznacza dodatkowe czujniki, siłowniki, sterowniki i towarzyszące im oprogramowanie, a w konsekwencji dodatkowe wysiłki integracyjne w celu zapewnienia ich poprawnego działania.

Deloitte szacuje, że 40% lub więcej budżetu na rozwój pojazdu, od początku jego rozwoju do początku produkcji, można przypisać integracji, testowaniu, weryfikacji i walidacji systemów. Śledzenie całej obecnej i starszej elektroniki oraz oprogramowania w każdym produkowanym i sprzedawanym modelu jest kluczowe bo przecież najlepiej uczyć się na błędach. To tak jak elektronicy z serwisu wysyłkowej naprawy elektroniki samochodowej Elektro-Bip na podstawie zbieranych informacji o powstawaniu usterek opracowali optymalne technologie wzmacniania sterowników samochodowych. Biorąc pod uwagę ile czasu zajmują badania i obserwacje na przestrzeni lat gdy usterka postępuje nie dziwi nas, że efektywne zarządzanie złożonością wariantów jest poważnym problemem w branży motoryzacyjnej.

Co robi się by zmniejszyć ilość okablowania oraz miejsce zajmowane przez elektronikę - czyli jak już w latach 90 powstrzymywano nadejście kryzysu półprzewodnikowego dowiesz się w osobnym artykule zamieszczonym w serwisie informacyjnym Elektro-bip.

Nie będzie też niespodzianką, że podłączenie i zasilanie wszystkich sterowników, czujników i innych urządzeń elektronicznych wymaga dużej ilości okablowania i ręcznego wysiłku, aby przewlec je przez pojazd. Tysiące wariantów wiązek przewodów obsługuje dostosowywanie pojazdów i wiele fizycznych magistrali sieciowych w celu kontrolowania przepływu sygnału przez pojazd. Widząc oczami wyobraźni setki komputerów i tysiące przewodów nasuwa się pytanie Ile mocy potrzeba by te wszystkie komputery zasilić oraz ile materiałów należy zużyć by te wszystkie komputery, włączniki, wiązki, czujniki, siłowniki i kamery wyprodukować. Rozwój motoryzacji w zakresie automatyki samochodowej wymusza zużycie przez liczne systemy elektroniczne coraz to więcej energii. Siłowniki, zawory, szybkie procesory - to wszystko potrzebuje sporo energii by mogło działać. Zwłaszcza w samochodach hybrydowych i elektrycznych pojawia się dodatkowy wydatek na skomplikowane moduły elektroniczne do ładowania baterii. Moduły takie składają się z kilku do kilkunastu osobnych płytek elektronicznych tworząc cały zespół komputerów kontrolujących ładowanie baterii

rysunek przedstawia sterownik ładowania baterii do bmw serii 7

rozebrany na części w serwisie Elektro-bip

rysunek przedstawia moduł ładowania do bmw x5 rozebrany na części w serwisie Elektro-bip

Przy takiej ilości chipów i elementów dużej mocy produkowanych tylko na potrzeby danego modelu sterownika ładowania wystarczy, że zabraknie jednego elementu produkowanego przez jakąś zamkniętą fabrykę i już nie będzie możliwości wyprodukowania takiego urządzenia lub trzeba będzie je przeprojektowywać i przestawiać linie produkcyjną zwiększając koszt produkcji a więc i ceny pojazdu zarazem opóźniając lub uniemożliwiając produkcje a co za tym idzie przyczyniając się do pogłębienia kryzysu półprzewodnikowego. Dodatkowo uszkodzenie się jakiegokolwiek elementu zmusza nas do zakupu nowego sterownika ładowania, ponieważ nie ma serwisu, który by takie sterowniki naprawiał jak i dostępnych części zamiennych ponieważ jest to tak świeża technologia, że należy się spodziewać iż minie jeszcze sporo czasu zanim doczekamy się standaryzacji i udostępnienia technologii naprawy lub w ogóle się tego nie doczekamy. Puki co sterowniki te są w fazie ciągłego rozwoju i ewolucji dlatego nie ma dostępnych części i serwisów naprawiających. w przypadku uszkodzenia i wymiany na nowy sterownik otrzymujemy ogromny elektro śmieć wart tysiące złotych gdyby rozłożyć go na osobne cipy i elementy które można by wykorzystać do produkcji innej elektroniki natomiast aby do tego doszło kryzys musi się pogłębić bo jak na razie jeszcze jesteśmy w fazie kiedy taniej i wygodniej jest wyprodukować nowy element niż odzyskiwać części już raz lutowane i oczyszczać je z cyny do ponownego montażu. Wymagało by to nakładu dużych kosztów więc należy się spodziewać że gdy osiągniemy magiczną granicę gdy to zacznie opłacać się odzyskiwać wiele elementów i powstaną linie fabryczne odzyskujące i sortujące takie elementy to cena i ciąg produkcji maszyn i pojazdów ustabilizują się. Dodatkowo spory problem jest z odprowadzeniem ciepła z elementów wytwarzających wysoką temperaturę takich jak sterowniki ładowania baterii. Zastosowanie Systemów chłodzenia do ładowarek i radiatorów do różnych sterowników wpływa znacznie na zwiększenie kosztu produkcji pojazdów elektrycznych i hybrydowych w porównaniu do aut z silnikami spalinowymi.

Fizyczna architektura elektroniczna pojazdu stwarza więcej ograniczeń projektowych sieci, z którymi trzeba się zmierzyć. Wiele sterowników musi znajdować się w pobliżu czujników i siłowników, z którymi wchodzą w interakcje, takich jak sterowniki do układów hamulcowych lub sterowania silnikiem. W rezultacie wiązka przewodów sieciowych samochodu, która może mocować tysiące komponentów, może zawierać ponad 1 500 przewodów o łącznej długości 5 000 metrów i wadze przekraczającej 68 kg. Zmniejszenie masy i złożoności uprzęży stało się głównym celem producentów samochodów, ponieważ ciągle rośnie ilość sterowników, czujników i powiązanych z nimi urządzeń elektronicznych. Konieczność zmniejszenia ilości elektroniki wymusiła stosowanie rozwiązań technologicznych takich jak elektronika hybrydowa gdzie rezygnuje się nawet z obudów elementów elektronicznych i komputery produkuje się w postaci chipów zalanych żelem często występujących w tej samej obudowie z czujnikami tworząc zintegrowane urządzenie co widać na poniższym zdjęciu przedstawiającym sterownik automatycznej skrzyni biegów do Toyoty.

Początki elektronicznej automatyzacji pracy automatycznej skrzyni biegów, wyglądały tak, że czujniki skrzyni były rozmieszczone w różnych miejscach mechanizmu, które to miejsca wynikały z konstrukcji skrzyni biegów. W prostym języku - ktoś wymyślił jak ma działać mechanika i rozmieścił na niej czujniki oraz zawory sterujące. Pierwsze sterowniki samochodowe niezależnie od roli jaką sprawowały wyglądały bardzo podobnie - płytka elektroniczna zamknięta w plastikowej lub metalowej, bardziej lub mniej szczelnej obudowie, do której zazwyczaj podłączało się od jednej do kilku wtyczek z dużą ilością przewodów. Dopiero w późniejszym czasie zaczęto dostosowywać kształt obudowy zależnie od funkcji danego sterownika. Dopasowanie kształtu obudowy elektroniki ewoluowało w późniejszych latach do tego stopnia, że nierzadko elektronika jest elementem trwałym obudowy urządzenia którym steruje jak to ma miejsce w przypadku hybrydowych sterowników pomp wtryskowych i ABS lub elektronika umieszczona jest wewnątrz elementu którym steruje np. sterownik automatycznej skrzyni biegów umieszczono wewnątrz skrzyni bezpośrednio w oleju. Hybrydowy sterownik pompy wtryskowej Bosch psg5 lub psg16 jest zarazem klapką hydrauliki pompy wtryskowej. Dodatkowo sterownik pompy wtryskowej PSG16 ma w sobie sterownik silnika i jest jedynym takim urządzeniem hybrydowym, który łączy z sobą pompę wtryskową sterownik pompy i sterownik silnika jako jedno kompletne urządzenie. Taki wynalazek był montowany w Oplu i w Saabie na przełomie lat 2001/2005. Kosztem miniaturyzacji jakakolwiek usterka, czy to pompy wtryskowej, czy zaworu pompy, czujnika, sterownika silnika lub sterownika pompy wymuszała wymianę całego urządzenia. Czyli prosto mówiąc jak coś się zepsuło to pompa do wymiany. W pewnym stopniu ułatwiało to diagnostykę, oczywiście jest to żart bo pompa PSG16 nie jest dobrze wspominana przez właścicieli aut, w których była montowana.

Tak też było w przypadków pierwszych komputerów sterujących automatyczna skrzynią biegów. Początkowo sterownik był w osobnej obudowie poza skrzynią Przewody z sterownika biegły do Zaworów, które były osobno rozmieszczone i do zaworu każdego biegu były osobne wiązki przewodów, tak samo do czujnika temperatury, czujnika ciśnienia, czujnika obrotów wejściowych i drugiego czujnika od obrotów wejściowych, jeszcze do czujnika położenia skrzyni i czujnika położenia wybieraka. Oprócz tego wiele przewodów łączyło sterownik z elementami pojazdu występującymi poza skrzynią biegów takich jak informacja o prędkości z sterownika ABS, Informacja o wybranym biegu z wybieraka (gałki), informacje o prędkości obrotowej i obciążeniu silnika oraz dane o położeniu pedału gazu i włącznika kick down z sterownika silnika. Tak duża ilość przewodów wymagała kilku wtyczek po kilkadziesiąt przewodów każda. Potrzeba miniaturyzacji wymusiła na konstruktorach takie przeprojektowanie mechaniki skrzyni biegów by wszystkie elementy automatyki niezbędne do zarządzania skrzynią biegów znajdowały się w jednej obudowie sterownika a sam sterownik umieszczony w oleju wewnątrz obudowy skrzyni biegów. Tak powstały skrzynie o nowej konstrukcji pozwalającej na zastosowanie hybrydowego sterownika automatycznych skrzyń biegów stosowane już w latach 90tych w mercedesie A klasa z automatyczna skrzynią biegów CVT. Kolejny przykład hybrydowego sterownika automatycznej skrzyni biegów jest dobrze znana wielbicielom niemieckich samochodów szybka dwusprzęgłowa skrzynia DSG, która zadebiutowała w 2004 roku w Skodzie Oktavi następnie w VW Golfie RS oraz VW Caddy oraz pozostałych pojazdach grupy VAG. Zastosowanie sterownika hybrydowego dedykowanego do danego typu skrzyni zmniejsza ryzyko braku dostępności elementów półprzewodnikowych ponieważ sam sterownik jest już jednym kompletnym urządzeniem które nie dzieli się na części składowe tylko powstaje w jednym miejscu w jednej fabryce a nie jak wcześniejsze komputery które wymagały dostaw elementów i obwodów z różnych fabryk.

Wyzwania związane z testowaniem

Nawet przy znacznym wysiłku, czasie i pieniądzach wydawanych na zapewnienie, że wszystkie różnorodne urządzenia elektroniczne współpracują ze sobą, nie każda możliwa kombinacja kompilacji sterowników może zostać dokładnie przetestowana przed rozpoczęciem produkcji. Podczas gdy zawartość bezpieczeństwa pojazdu jest zwykle głównie stała, złożoność konstrukcji sterownika jest bardziej opcjonalna w zakresie komfortu i wygody konsumenta lub funkcji wydajności. W niektórych przypadkach, ze względu na szczególną kombinację opcjonalnych funkcji i funkcjonalności, "pojazd zjeżdża z linii produkcyjnej po raz pierwszy testowany jest konkretną konfiguracją", mówi Andy Whydell, wiceprezes ZF ds. Planowania produktów dla systemów pojazdów.

Niektórzy producenci samochodów mają setki tysięcy potencjalnych kombinacji konstrukcyjnych pojedynczego modelu pojazdu, jeśli nie więcej. Aby przetestować na żywo każdą kombinację elektroniki możliwą w niektórych modelach samochodów, "wymagałoby to miliarda konfiguracji testowych", mówi. Wiele kombinacji kompilacji sterowników może być jednak testowanych laboratoryjnie przez producentów OEM podczas opracowywania pojazdu, stwierdza Whydell, bez konieczności budowania unikalnego pojazdu dla każdego przypadku.

Nawet w przypadku wysoko przetestowanych popularnych modeli błędy związane z oprogramowaniem są rutynowo znajdowane i poprawiane po ich sprzedaży. Czasami korekta wymaga korekty, co przydarzyło się General Motors wraz z wycofaniem najlepiej sprzedającego się pojazdu, Chevy Silverado 2019, wraz z lekkimi ciężarówkami GMC Sierra i Cadillac CT6.

Whydell zauważa, że zarządzanie wariantami jest trudniejsze, ponieważ "prawie cały projekt sterownika i oprogramowanie są zlecane dostawcom, a OEM integruje sterownika", aby stworzyć zunifikowany system z pożądanej konfigurowalnej funkcjonalności. Whydell twierdzi, że poszczególni dostawcy często nie mają doskonałego wglądu w to, w jaki sposób producenci OEM integrują ze sobą sterownika. Podobnie, producenci OEM mają ograniczony wgląd w oprogramowanie rezydujące w sterownikach, które często są nabywane jako "czarna skrzynka" do obsługi jednej z kilku funkcji, takich jak infotainment, sterowanie nadwoziem i zgodnością, telematyka, układ napędowy lub zautomatyzowane systemy wspomagania kierowcy.

Jak mało oprogramowania jest opracowywane przez producentów samochodów, ilustrują komentarze Poczynione w 2020 roku przez Herberta Diessa, ówczesnego dyrektora generalnego Volkswagen Group, a obecnie jej prezesa, kiedy przyznał, że "prawie linia kodu oprogramowania pochodzi od nas". VW szacuje, że tylko 10% oprogramowania w jego pojazdach jest opracowywane wewnętrznie. Pozostałe90% pochodzi od dziesiątek dostawców, a u niektórych producentów OEM liczba ta podobno osiąga ponad 50.

Tak wielu dostawców oprogramowania, z których każdy ma własne podejście do programowania, używających własnych systemów operacyjnych i języków, oczywiście dodaje kolejny poziom komplikacji, szczególnie w przeprowadzaniu weryfikacji i walidacji. Zostało to podkreślone w niedawnym badaniu Strategy Analytics i Aurora Labs wśród programistów w całym łańcuchu dostaw motoryzacyjnych, pytając, jak trudno było wiedzieć, kiedy zmiana kodu w jednym sterowniku wpływa na inny. Około37% ankietowanych wskazało, że jest to trudne, 31% wskazało, że jest to bardzo trudne, 7% wskazało, że jest to dość cholernie bliskie niemożliwemu, a 16% wskazało, że nie jest to możliwe.

Firmy samochodowe i ich dostawcy zdają sobie sprawę, że muszą ściślej współpracować, aby zachować ściślejszą kontrolę nad zarządzaniem konfiguracją danych, aby zapobiec wystąpieniu niezamierzonych konsekwencji z powodu nieprzewidzianych zmian w kodzie sterownika. Ale obaj przyznają, że jest jeszcze wiele do zrobienia.

Zwiększenie bezpieczeństwa

Oczywiście producenci samochodów muszą zapewnić, że oprogramowanie jest nie tylko bezpieczne i niezawodne, ale także bezpieczne. Zdalne przejęcie Jeepa Cherokee przez badaczy bezpieczeństwa w 2014 r. w 2015 r. było sygnałem alarmowym dla branży. Każdy dostawca i OEM zdaje sobie teraz sprawę z zagrożenia związanego z brakiem bezpieczeństwa cybernetycznego; GM podobno ma 90 inżynierów pracujących w pełnym wymiarze godzin nad opracowaniem środków przeciwdziałania cyberbezpieczeństwu.

Jednak dziesięć lat temu "Oprogramowanie pojazdu zostało zaprojektowane przede wszystkim z myślą o bezpieczeństwie. Bezpieczeństwo było odległym drugim miejscem", mówi Mashrur Chowdhury, ekspert ds. Cyberbezpieczeństwa pojazdów i dyrektor Centrum Transportu USA ds. Połączonej Mobilności Multimodalnej na Uniwersytecie Clemson. Jest to ważne, ponieważ większość oprogramowania zaprojektowanego dziesięć lub więcej lat temu, kiedy bezpieczeństwo nie było priorytetem, którym jest teraz, jest nadal używana w sterownikach samochodowuch.

"Potencjalne powierzchnie ataków rosną praktycznie z dnia na dzień"."

Co więcej, wewnętrzna i zewnętrzna komunikacja pojazdów eksplodowała w ciągu ostatniej dekady. W 2008 roku około 2 500 sygnałów danych było wymienianych między sterownikami w luksusowym samochodzie. Antinyan z Volvo twierdzi, że obecnie ponad 7000 sygnałów zewnętrznych łączy 120 sterowników w pojazdach Volvo, a liczba wymienianych wewnętrznych sygnałów pojazdu jest o dwa rzędy wielkości większa. Firma konsultingowa McKinsey & Company szacuje, że informacje te mogą z łatwością przekroczyć 25 gigabajtów danych na godzinę.

Wraz z eksplozją aplikacji mobilnych i usług opartych na chmurze w ciągu ostatnich dziesięciu lat, nie wspominając o rosnącej złożonej elektronice wbudowanej w same pojazdy, "potencjalne powierzchnie ataków rosną praktycznie codziennie", mówi Chowdhury.

Rządy również to odnotowały i nakładają na producentów samochodów szereg obowiązków w zakresie cyberbezpieczeństwa. Obejmują one posiadanie certyfikowanego systemu zarządzania cyberbezpieczeństwem (CSMS),który wymaga od każdego producenta "wykazania ram zarządzania opartych na ryzyku w celu wykrywania, analizowania i ochrony przed odpowiednimi zagrożeniami, lukami w zabezpieczeniach i cyberatakami".

Ponadto producenci OEM będą potrzebować systemu zarządzania aktualizacjami oprogramowania, aby zapewnić bezpieczne zarządzanie aktualizacjami oprogramowania w sposób bezprzewodowy. Producenci samochodów są również zachęcani do "utrzymywania bazy danych operacyjnych komponentów oprogramowania używanych w każdym samochodowym sterowniku, każdym zmontowanym pojeździe oraz dziennika historii aktualizacji wersji stosowanych przez cały okres użytkowania pojazdu". Ta lista materiałów oprogramowania może pomóc producentom samochodów szybko zidentyfikować, które sterowniki i konkretne pojazdy będą dotknięte daną luką w zabezpieczeniach cybernetycznych.

Miękka mechanika

Większość kierowców nie zwraca uwagi na wszystkie otaczające ich układy elektroniczne - chyba że są irytujące lub przestają działać. Wraz ze wzrostem zawartości elektronicznej w ciągu ostatniej dekady, kierowcy mieli wiele okazji, aby zwrócić uwagę na elektronikę swojego pojazdu.

Według raportu Automotive Defect and Recall Report 2020 opracowanego przez firmę doradztwa finansowego Stout Risius Ross,rok 2019 był rekordowy z 15 milionami pojazdów wycofanych z powodu wad komponentów elektronicznych. Połowa wycofań dotyczyła wad opartych na oprogramowaniu, co jest najwyższym odsetkiem zmierzonym przez Stout od 2009 roku.

Prawie 30% usterek dotyczyło integracji oprogramowania, w której awaria wynika z połączenia oprogramowania z innymi komponentami elektronicznymi lub systemami w pojeździe. Mitsubishi Motors wycofało 60 000 SUV-ów, ponieważ błąd oprogramowania w ich sterowniku jednostki hydraulicznej zakłócał działanie wielu systemów bezpieczeństwa.

Wreszcie, ponad 50% wad zawierało awarię, która nie była wyraźnie spowodowana wadą oprogramowania, ale zastosowano aktualizację oprogramowania. Ford Motor Company wycofał, nie które modele swoich pojazdów Fusion i Escape, ponieważ płyn chłodzący mógł dostać się do otworów cylindrów silnika, co mogłoby trwale uszkodzić ich silniki. Poprawka Forda polegała na przeprogramowywaniu oprogramowania sterującego układem napędowym pojazdów, aby zmniejszyć prawdopodobieństwo przedostania się płynu chłodzącego do cylindrów silnika. Dane Stouta pokazują, że liczba przypadków oprogramowania używanego do rozwiązywania problemów ze sprzętem pojazdów stale wzrasta w ciągu ostatnich pięciu lat.

"Rozmiary pojazdów na rynku zmniejszają się średnio, a średni wiek pojazdów również spada" - mówi Neil Steinkamp, dyrektor zarządzający Stout. "Producenci wykorzystują technologię, aby szybciej znaleźć defekty", szczególnie te dotyczące elektroniki. Wady związane z oprogramowaniem występują zwykle w nowszych pojazdach, podczas gdy sterowniki i inne defekty komponentów elektronicznych pojawiają się dopiero po pewnym czasie od wprowadzenia pojazdu.

Dyrektor Stout Robert Levine zauważa, że ostatnio nastąpił wzrost liczby defektów komponentów związanych z elektroniką pojazdu "przechodząc od wygody właściciela do komponentów krytycznych dla bezpieczeństwa". Na przykład w Stanach Zjednoczone nastąpiła fala wycofywania kamer cofania, ponieważ wszystkie pojazdy wyprodukowane po 1 maja 2018 r. zostały zobowiązane do zapewnienia kierowcom widocznej strefy 3 x 6 metrów bezpośrednio za pojazdem. Wielu producentów OEM stwierdza, że integracja bardziej zaawansowanego oprogramowania kamer z innymi systemami bezpieczeństwa pojazdów okazuje się trudna.

Działanie innych nowych systemów bezpieczeństwa pojazdów również nie przebiegło całkowicie sprawnie. Badanie przeprowadzone przez Amerykańskie Stowarzyszenie Samochodowe (AAA) dotyczące zaawansowanych systemów wspomagania jazdy, które mogą pomóc kierowcy w kierowaniu lub hamowaniu / przyspieszaniu, wykazało, że systemy te często wyłączają się z niewielkim wyprzedzeniem, natychmiast przekazując kontrolę z powrotem kierowcy. Testy wykazały, że średnio co 13 km pojawiają się pewne problemy, w tym trudności z utrzymaniem pojazdu na pasie ruchu lub zbyt blisko innych pojazdów lub poręczy.

Koszty naprawy

Wielu właścicieli samochodów zdaje sobie sprawę z rosnącej złożoności swoich pojazdów, gdy muszą płacić za naprawy. Prawie 60% kosztów robocizny związanej z naprawą kolizji z udziałem pojazdu z zaawansowanymi funkcjami bezpieczeństwa wynika z elektroniki pojazdu. Nawet niewielkie uszkodzenia, powiedzmy pęknięta przednia szyba, która kosztowała od 210 do 220 USD, wzrosła aż do 1 650 USD, jeśli pojazd jest wyposażony w kamerę zamontowaną na przedniej szybie do automatycznego hamowania awaryjnego, adaptacyjny tempomat i systemy ostrzegania przed niezamierzoną zmianą pasa ruchu, jak pokazuje badanie AAA z 2018 r. Koszt kalibracji wszystkich tych systemów, który zazwyczaj odbywa się ręcznie, jest głównym czynnikiem kosztochłonnym.

Ponieważ nawet niewielkie błędy w kalibracji czujników mogą drastycznie zmniejszyć skuteczność tych funkcji bezpieczeństwa, "dostawcy opracowali systemy automatycznego osiowania i automatycznej kalibracji, które mogą wyeliminować lub uprościć proces ręczny", mówi Whydell z ZF, pomagając zwiększyć dokładność kalibracji przy jednoczesnym obniżeniu kosztów napraw.

Whydell twierdzi również, że dostawcy i producenci OEMS szukają sposobu umieszczania czujników, które są zwykle montowane wzdłuż obwodu pojazdu w miejscach, które są mniej narażone na uszkodzenie w wypadku. AAA informuje o kosztach naprawy tylko systemu ultradźwiękowego umieszczonego w tylnym zderzaku, który umożliwia wspomaganie parkowania w wysokości około 1 300 USD; jeśli tylne czujniki radarowe używane do monitorowania martwego pola i ostrzegania o ruchu poprzecznym również zostały uszkodzone, kolejne 2050 USD dodatkowych kosztów mogłoby zostać poniesione za uszkodzenie tylne.

Wraz ze wzrostem kosztów naprawy z powodu elektroniki, osiągnął punkt, w którym dla firmy ubezpieczeniowej mniej kosztowne jest zadeklarowanie całkowitej straty pojazdu. Niedawny raport firmy zarządzającej roszczeniami Mitchell International mówi, że jej dane pokazują, że średni wiek pojazdów, które zostały uznane za całkowitą stratę, spada z powodu kosztów napraw elektroniki samochodowej. Oczekuje, że trend ten utrzyma się, ponieważ "złożoność pojazdu wzrasta", stwierdza raport.

EV + AI = Złożoność nie do opanowania

Producenci samochodów wpadli w osobliwą zagadkę. Według najnowszego badania niezawodności pojazdów J.D. Power U.S. Pojazdy z silnikami spalinowymi są obecnie najbardziej niezawodne w ciągu 32 lat. Są również wygodniejsze, bezpieczniejsze i mniej zanieczyszczające. Jednakże, aby odpowiedzieć na rosnące obawy rządu i społeczeństwa dotyczące zmian klimatu na całym świecie, producenci znajdują się w sytuacji, w której muszą zrezygnować ze swoich misternie wykonanych pojazdów ICE na rzecz pojazdów elektrycznych, które powinny być zdolne do autonomicznej jazdy w przyszłości.

Jeszcze trudniejszym dylematem jest to, że aby rozwijać pojazdy elektryczne, producenci muszą przeskoczyć przez otchłań oprogramowania.

W dzisiejszych pojazdach "oprogramowanie wykorzystujące dzisiejszą architekturę staje się nie do opanowania", zauważa Andy Whydell z ZF. Inni również podzielają to przekonanie. Według firmy konsultingowej McKinsey & Company, złożoność oprogramowania w pojazdach szybko wyprzedza zdolność zarówno do jego rozwoju, jak i utrzymania. Złożoność oprogramowania wzrosła czterokrotnie w ciągu ostatniej dekady, ale produktywność dostawców i producentów OEM ledwo wzrosła w tym samym czasie. Co więcej, złożoność oprogramowania prawdopodobnie wzrośnie trzykrotnie w ciągu następnej dekady. Zarówno producenci samochodów, jak i dostawcy walczą o zlikwidowanie "luki w rozwoju i produktywności".

"Kiedyś oprogramowanie było częścią samochodu. Teraz oprogramowanie określa wartość samochodu".

Częścią problemu jest wspieranie stale rosnącej bazy kodu, a jeden z liderów firmy motoryzacyjnej powiedział McKinsey, że w obecnym tempie utrzymanie istniejącej bazy kodu pochłonie wszystkie zasoby badawczo-rozwojowe oprogramowania, jeśli luka się nie zamknie. W rzeczywistości Whydell zauważa, że "w niektórych przypadkach przemysł samochodowy nie postrzega już całkowitych linii kodu jako miary złożoności, ale liczbę personelu oprogramowania, który OEM lub dostawca zatrudnia w celu zaspokojenia obecnych i przyszłych potrzeb".

Zamknięcie luki między rozwojem a produktywnością wydaje się szczególnie zniechęcające, jeśli, jak mówi prezes Volkswagena Herbert Dies, "oprogramowanie będzie stanowić 90% przyszłych innowacji w samochodzie". Posiadanie wymaganej wiedzy na temat oprogramowania będzie głównym kluczem do sukcesu. Jak ujął to McKinsey: "Podczas gdy organizacje motoryzacyjne muszą wyróżniać się na wielu poziomach, aby wygrać grę w oprogramowanie, przyciąganie i zatrzymywanie najlepszych talentów jest prawdopodobnie najważniejszym wymiarem". Nic dziwnego, że wykorzystanie odpowiedniej wiedzy na temat oprogramowania jest "jedną z rzeczy, które nie pozwala mi zasnąć w nocy", przyznaje Whydell z ZF. Utrzymuje również czuwanie każdego innego dostawcy i menedżera OEM.

Producenci OEM z opóźnieniem zdali sobie sprawę, w dużej mierze dzięki koncepcji samochodu definiowanego programowo Elona Muska w postaci Tesli, że ich obecne podejście do outsourcingu wymaganego oprogramowania i elektroniki do dostawców, a następnie integracji ich z pojazdami ICE nie jest wykonalne dla pojazdów elektrycznych.

Funkcjonalność i złożoność zdecentralizowanych architektur sterowników stosowanych w pojazdach ICE "osiągnęła swoje granice", mówi Tamara Snow, szefowa badań i zaawansowanej inżynierii dla dostawcy samochodów Tier 1 Continental AG. Jest to szczególnie ważne, jeśli pełne możliwości autonomicznej jazdy wymagają około 500 milionów lub więcej linii kodu.

"W niektórych przypadkach przemysł motoryzacyjny nie postrzega już całkowitych linii kodu jako miary złożoności, ale liczbę personelu oprogramowania, który OEM lub dostawca zatrudnia w celu zaspokojenia obecnych i przyszłych potrzeb."

Nowe oprogramowanie pojazdu i architektura fizyczna będą potrzebne do zarządzania bankami akumulatorów zamiast silnika spalinowego i powiązanego układu napędowego. Architektura będzie zawierać tylko garstkę potężnych, niezwykle szybkich procesorów komputerowych wykonujących kod oparty na mikroprocesorach komunikujących się wewnętrznie przez większą liczbę czujników w lżejszych wiązkach przewodów, a nawet bezprzewodowo, tylko na początek. Komunikacja zewnętrzna również będzie o wiele większa. A te nowe architektury, jak wskazuje Hartmann z ZF, będą musiały być opracowywane przy niskich kosztach i przy coraz krótszych cyklach czasowych przez zespoły programistyczne producentów OEM i dostawców, którzy będą uczyć się nowych metod tworzenia oprogramowania i systemów.

Prawdopodobnie największym problemem jest niewystarczająca wiedza na temat oprogramowania w pakietach wykonawczych, aby zrozumieć potrzebną transformację, stwierdza Manfred Broy. Podczas gdy złożoność sprzętu jest najbardziej widocznym aspektem pojazdu, Broy zauważa: "To, co uważam za bardziej znaczące, to złożoność oprogramowania (która krytycznie zależy od wyboru sprzętu), a w szczególności koszt oprogramowania, który jest całkowicie niejasny dla producentów OEM i bardziej krytyczny ze względu na jego długoterminową ewolucję. " Motoryzacyjne apartamenty wykonawcze są wypełnione "wczorajszymi ludźmi", mówi, "ale nadal są odpowiedzialni".

Zoran Filipi z Clemson wyjaśnia: "Od ponad stu lat producenci OEM koncentrują się na doskonaleniu silnika spalinowego, zlecaniu reszty swoich pojazdów dostawcom, a następnie integrowaniu wszystkich komponentów razem. To samo podejście zastosowano, gdy elektronika i oprogramowanie zaczęły być stosowane w pojazdach - były po prostu kolejną "czarną skrzynką", którą można zintegrować z pojazdem. " Teraz mówi: "Producenci OEM i ich dostawcy muszą przenieść swoje organizacje z podejścia opartego na sprzęcie na mentalność opartą na oprogramowaniu, jednocześnie wspierając i ulepszając pojazdy ICE przy użyciu istniejących podejść przez co najmniej kolejną dekadę".

Peter Mertens, były szef działu badań i rozwoju Audi AG oraz członek zarządu, stwierdził w niedawnym wywiadzie dla CleanTechnica:"Niemiecki przemysł samochodowy oddaje swoje najbardziej krytyczne nowe produkty, które określą, czy przetrwają jako firmy w istniejącej strukturze, odpowiedzialność menedżerów, którzy mają najmniejsze doświadczenie i wiedzę na temat ich najbardziej krytycznej części, oprogramowanie".

Mertens mówi dalej, że potrzebny jest sposób na usunięcie menedżerów, którzy nie nadają się na swoje stanowisko. "Przeanalizuj jutro ocenę pracy ze wszystkimi menedżerami najwyższego szczebla w VW, Audi, Porsche, BMW i Daimlerze i poproś ich o zakodowanie małej gry lub prostego, ale działającego wirusa" - mówi. "Jeśli nie są w stanie tego zrobić, natychmiast ich zwolnij, ponieważ nie nadają się do pracy". Ilu zostanie, Mertens? Krew pozostawiona na podłodze będzie wskazówką.

opracowanie - Krystian Mielewczyk

źródła:

- Wywiady z konstruktorami firm motoryzacyjnych oraz pracownikami działu marketingu i badań rynkowych.

- Wikipedia

- wiedza zdobyta przez elektroników Elektro-bip

- wyniki analiz usterek modułów ładowania - specjalista naprawy sterowników hybrydowych, właściciel firmy zajmującej się wysyłkową naprawą elektroniki samochodowej oraz szef zespołu elektroników Krystian Mielewczyk.

- statystyki ekonomiczne

- cytaty z targów technologicznych

- raporty firm konsultingowych

- biuletyn informacyjny Volvo

- informacje upadłościowe spółek i firm

- Clean Technica

- Clemson

- najnowsze wypowiedzi forum na targach motoryzacyjnych

- Tesla official site

- wyniki badań statystycznych

- McKinsey & Company